工业互联网作为推动制造业数字化转型的核心引擎,其顶层设计、平台架构与初步应用已日趋成熟。从概念验证到规模化、可持续的商业价值创造,许多企业仍面临着关键的“最后一公里”挑战。其中,数据服务的有效落地是打通这最后一公里的核心环节。本文将探讨工业互联网数据服务在落地过程中的关键瓶颈与实现路径。

一、落地瓶颈:为何数据服务“看得见,摸不着”?

- 数据孤岛与质量参差:企业内部OT(运营技术)数据与IT(信息技术)数据往往系统异构、协议不一,形成天然壁垒。生产设备产生的实时数据,与ERP、MES等系统中的管理数据难以融合贯通。数据缺失、噪声大、标准不一致等问题,严重影响了后续分析模型的准确性与可靠性。

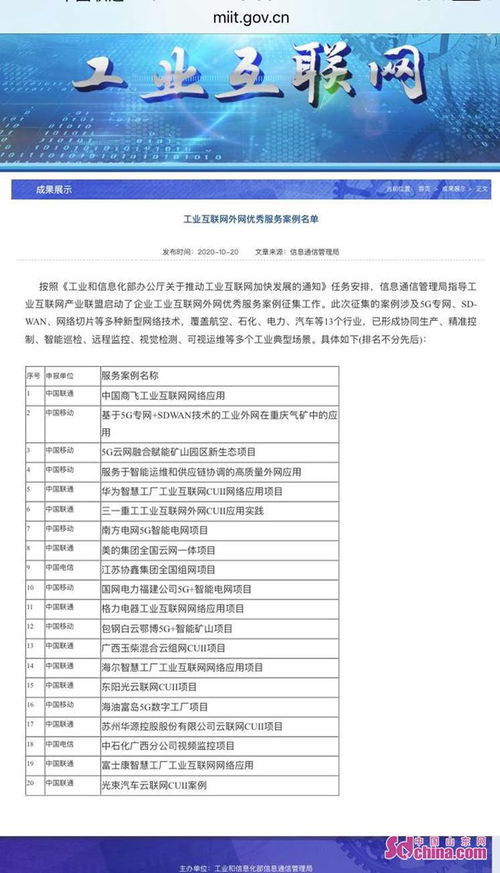

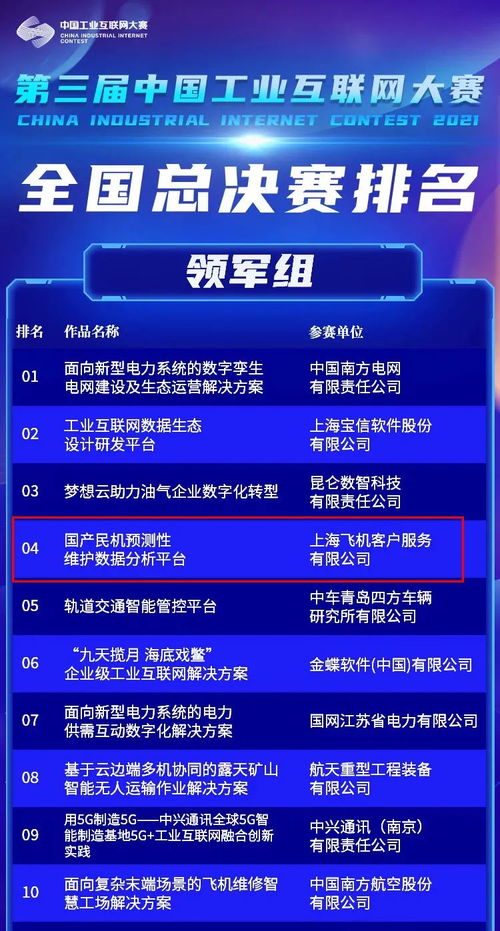

- 价值场景模糊,ROI难以测算:许多企业投入巨资采集和存储海量数据,却对“用数据解决什么具体业务问题”缺乏清晰定义。数据服务若不能精准对应如预测性维护、能耗优化、质量管控、柔性生产等能直接带来降本、增效、提质收益的场景,其商业价值便难以量化,导致投资决策犹豫不决。

- 技术与业务“两张皮”:数据科学家、算法工程师对工业机理、工艺流程理解不深,而一线工艺工程师、设备运维人员又缺乏数据思维与分析工具。这种隔阂使得开发的数据模型或应用常常脱离实际业务需求,沦为“技术玩具”,无法在产线上真正跑通并持续创造价值。

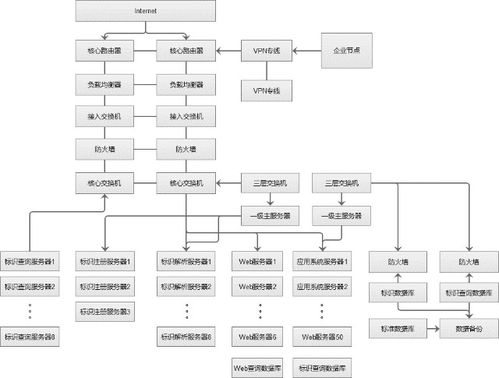

- 安全与信任顾虑:工业数据涉及核心生产工艺、设备运行状态等敏感信息,企业对数据上云、第三方服务心存戒备。数据所有权、使用权、收益权如何界定?传输与存储过程中的安全如何保障?这些顾虑不消除,数据流通与深度服务便无从谈起。

二、突破路径:打通数据价值实现的闭环

- “场景为王”,从“小切口”实现“大价值”:摒弃“大而全”的平台思维,转向“小而美”的场景化突破。优先选择业务痛点明确、数据基础相对较好、投资回报周期短的场景(如关键设备的异常预警)进行试点。通过快速验证价值,树立内部信心,再逐步横向复制和纵向深化,形成可持续的推广模式。

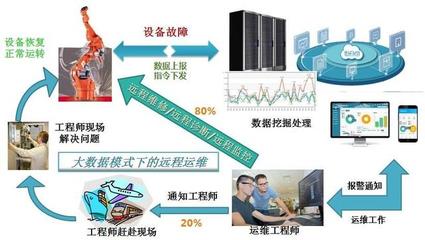

- 构建“数据-机理”融合的智能服务:纯粹的数据驱动模型在复杂工业环境中往往稳定性不足。必须将数据科学与领域知识(工业机理、物理模型、专家经验)深度融合。例如,在预测性维护中,结合振动频谱数据与轴承疲劳寿命的物理模型,能大幅提升故障预测的准确性与可解释性,让老师傅看得懂、信得过、愿意用。

- 打造“轻量化、可配置”的边缘智能:并非所有数据都需要上传至云端。针对实时性要求高、带宽受限的场景,推动分析模型下沉至边缘侧。开发模块化、图形化的低代码/零代码工具,让一线工程师经过简单培训就能自行配置规则、调整阈值,实现现场数据的即时洞察与闭环控制,让数据服务更“接地气”。

- 建立“权责利”清晰的数据治理与运营体系:这是跨越安全信任鸿沟的基石。企业需建立涵盖数据采集、标准、安全、资产管理的全生命周期治理框架。在与服务商合作时,通过合同明确数据权属、使用范围、脱敏要求和安全责任。内部需设立专门的数据运营角色或团队,负责协调业务与技术,持续迭代数据服务,确保其活力。

- 培育“工赋”人才与文化:数字化转型本质是人的转型。需要通过培训、 workshop、联合项目组等方式,提升业务人员的“数据素养”,同时让技术人员深入车间“沾泥土”。培养既懂工业又懂数据的“跨界”人才,并建立基于数据驱动的决策文化和试错容错机制。

###

工业互联网数据服务落地的“最后一公里”,是一场涉及技术、业务、组织与管理的系统性工程。其核心在于将数据从“资源”转化为可度量、可闭环、可运营的“资产”与“服务”。唯有坚持价值导向、聚焦核心场景、推动技术与业务的深度融合,并构建起适配的数据治理与人才体系,才能真正跨越这最后的障碍,让工业互联网的澎湃算力,转化为生产线上实实在在的竞争力与利润。