工业互联网作为新一代信息技术与制造业深度融合的产物,其核心价值在于通过数据驱动,实现生产流程的优化、资源效率的提升与商业模式的创新。一个普遍的误区是,认为工业互联网仅仅是云端算法的堆砌或远程数据的监控。事实上,真正的工业互联网数据服务,其根基深植于物理世界的工业生产现场。因此,一个至关重要的原则是:不到现场,就不要做工业互联。

工业数据的真实性与复杂性,只能在现场被深刻理解。工业生产现场是一个充满动态变量、物理交互与特定情境的复杂系统。传感器采集的每一个温度、压力、振动或图像数据,其背后都对应着具体的设备状态、工艺参数、物料特性与环境条件。远程读取的数据流,往往是高度抽象和去情境化的。如果不深入车间,亲眼观察设备的运行、与操作人员交流、了解工艺的细节,就难以解读数据背后的真实含义,更无法识别数据的噪声、异常或潜在的价值点。例如,一个看似异常的振动信号,可能是设备故障的前兆,也可能是临时性负载变化或安装松动所致,唯有现场勘查与综合分析才能做出准确判断。脱离现场的数据分析,如同无本之木,极易导致模型失真、决策失误。

数据服务的价值闭环,依赖于现场的业务融合。工业互联网的终极目标不是展示酷炫的数据看板,而是解决实际的生产问题,如提升设备综合效率(OEE)、降低能耗、预测性维护、质量追溯等。这些价值的实现,必须将数据服务深度嵌入到现场的生产流程、管理体系与人员操作中。这需要服务提供者亲临现场,了解工厂的运营模式、痛点诉求、组织架构甚至企业文化。只有如此,才能设计出贴合实际需求的数据采集方案、构建出具有业务解释性的分析模型,并推动分析结果转化为一线人员可理解、可执行的行动指令。从数据到洞察,再从洞察到行动,这个闭环的每一个环节都离不开现场的协同与磨合。远程的、标准化的解决方案往往难以适应千差万别的工业场景。

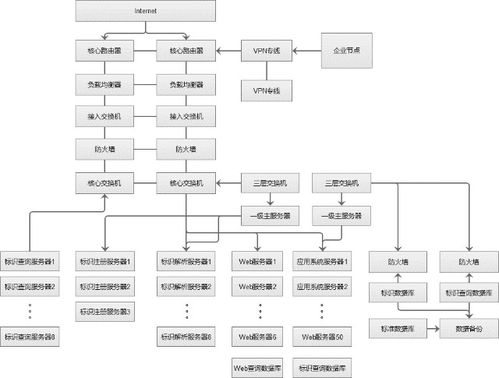

工业互联网系统的可靠性与安全性,必须经得起现场环境的严酷考验。工厂环境常常伴有高温、高湿、粉尘、电磁干扰等恶劣条件。数据采集的硬件(如传感器、网关)、网络传输的稳定性、边缘计算设备的部署,都必须适应这些物理环境。不到现场进行实地勘测、测试与调试,就无法确保数据链路在任何工况下的可靠性。工业生产对实时性、确定性要求极高,任何网络延迟或中断都可能造成重大损失。工业系统的安全涉及物理安全、功能安全和网络安全,是一个立体化的体系。不了解现场设备的控制逻辑、网络拓扑和访问权限,就无法设计出真正有效的纵深防御策略。纸上谈兵的安全方案,在现场可能不堪一击。

信任关系的建立与持续服务,源于现场的深度互动。工业互联网项目不是一锤子买卖,而是需要长期运营、迭代优化的服务。服务提供商与工业企业之间,需要建立深厚的信任。这种信任,通过技术专家频繁出现在生产一线,与工程师、班组长共同解决问题而得以巩固。现场服务的过程,也是持续学习、收集反馈、优化模型的过程。它让服务方能够紧跟工艺改进、设备升级带来的变化,让数据服务保持生命力。脱离了这种现场的、共生的关系,工业互联网项目很容易在交付后陷入‘僵尸化’状态,无法持续产生价值。

‘不到现场,就不要做工业互联’并非一句空话,而是对工业互联网数据服务本质的深刻洞察。它强调的是一种务实的态度:敬畏工业的复杂性,尊重现场的Know-how,坚持价值导向,深耕细作。未来的工业互联网领跑者,必定是那些既精通数字技术,又深谙工业逻辑,并愿意将双脚扎在车间泥土里的实干家。只有将数据的虚拟世界与生产的物理世界紧密耦合,工业互联网才能真正释放其赋能制造业转型升级的巨大潜能。